مکانیزم عملکرد نشت بندهای گاز خشک

مروری بر مکانیزم عملکرد نشت بندهای گاز خشک

نشت بند گاز خشک

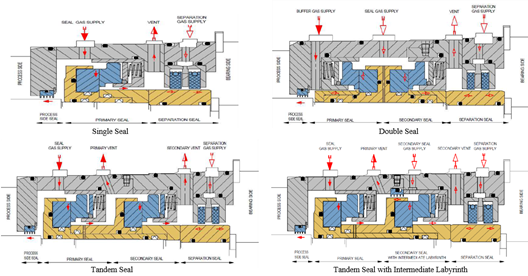

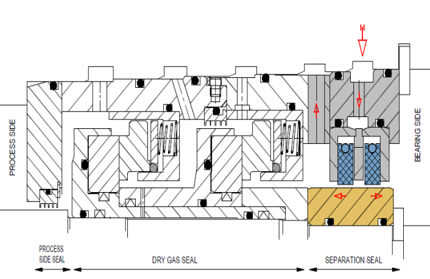

نشتبند گاز خشک نوعی آببند انتهایی متعادل فشار و روانکاریشده با گاز است که از دو سطح، یکی ثابت و دیگری چرخان، تشکیل میشود. یکی از این سطوح دارای شیارهایی است که بخشی از سطح را پوشش میدهند. این شیارها همراه با تعادل فشار در آببند، جداسازی سطوح را از طریق نیروهای هیدرواستاتیکی و هیدرودینامیکی ممکن میسازند. فاصله بین سطوح معمولاً در محدوده ۳ تا ۵ میکرون قرار دارد. میزان نشتی بین این سطوح به عواملی مانند اختلاف فشار، دما، ویژگیهای فیزیکی گاز، اندازه و طراحی هندسی نشت بند و سرعت چرخش بستگی دارد. چهار آرایش رایج این نشت بندها عبارتاند از (شکل1):

· نشت بند گاز خشک تکی (Single)

· نشت بند گاز خشک دوتایی (Double)

· نشت بند گاز خشک پشت سرهم (Tandem)

· نشت بند گاز خشک پشت سرهم با هزارتویی میانی (Tandem Seal Intermediate Labyrinth)

مکانیزم اصلی آب بندی نشت بند گاز خشک شامل سه بخش زیر است:

· نشت بند بخش فرآیند

· نشت بند اولیه یا ثانویه

· نشت بند بخش جداسازی

شکل1. انواع نشت بندهای گاز خشک

نشت بند بخش فرآیند

قسمت ابتدایی نشتبند گاز خشک است که نشتبند اولیه یا ثانویه را از بخش انتهایی کمپرسور جدا میکند. یک منبع گاز کافی، که معمولاً نیتروژن است، جریان گاز مورد نیاز برای جلوگیری از ورود گاز فرآیندی به نشتبند گاز خشک را تأمین میکند. نشتبندهای جانبی فرآیند از یک جفت اجزای ثابت و در حال چرخش تشکیل شدهاند که فاصلهای میان آنها وجود دارد و گاز نشتبند از طریق این فاصله عبور میکند (شکل2).

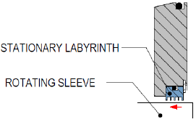

1. نشت بند هزارتویی

یک هزارتویی فرآیندی شامل بخشی از دندانهها است که میتوانند ثابت یا چرخان باشند و از موادی سازگار با گاز فرآیند ساخته میشوند. دندانههای ثابت معمولاً از آلومینیوم یا ترموپلاستیکهای مهندسیشده ساخته شده و با فاصلهای مشخص از سطح چرخان طراحی میشوند. دندانههای چرخان معمولاً از فولاد آلیاژی ساخته شده و با فاصلهای کمتر نسبت به دندانههای مارپیچ و یک ماده ثابت قابل تعویض و انعطافپذیر طراحی میشوند. فاصله طراحیشده بین اجزای ثابت و چرخان معمولاً بیشتر از لقی یاتاقان و تغییر شکلهای محاسبهشده شفت (خمیدگی روتور، موقعیت شفت و تغییر شکلها) است تا از تماس در طول عملکرد عادی جلوگیری شود (شکل3).

شکل3. نشت بند هزارتویی جانبی فرآیند

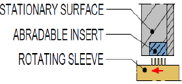

2. نشت بند هزارتویی سایش پذیر

دندانههای هزارتویی قابلسایش میتوانند بر روی بخش ثابت یا چرخان قرار گیرند. ماده قابلسایش معمولاً از PTFE تقویتشده یا ترموپلاستیکهای مهندسیشده ساخته میشود. این طراحی به صورت شعاعی ثابت و بدون تماس است، اما نامیزانی و تغییر شکلهای شفت ممکن است باعث ایجاد تماس شود. به دلیل ماهیت ماده قابلسایش، تماس جزئی معمولاً به نشت بند آسیب نمیرساند .این نشت بند با فاصلهای کمی بیشتر یا برابر با حداکثر لقی یاتاقان و حرکات شعاعی احتمالی شفت (مانند خمیدگی روتور، موقعیت شفت و تغییر شکلها) عمل میکند. فاصلهها به گونهای طراحی شدهاند که امکان تماس وجود داشته باشد، در حالی که در طراحی هزارتویی استاندارد، فاصلهها برای جلوگیری از تماس در حین عملیات تنظیم میشوند (شکل4). ماده انعطافپذیر برای تحمل تماسهای جزئی در شرایط غیرعادی طراحی شده است، بدون اینکه به بخش چرخان آسیبی وارد کند و تغییرات فاصله را به حداقل برساند.

شکل4. نشت بند هزارتویی سایش پذیر جانبی فرآیند

3. نشت بند بوش بدون تماس

نشت بند بوش بدون تماس از یک حلقه که از چندین بخش تشکیل شده است که معمولاً از جنس کربن است و توسط فنر گیره ای به هم متصل می شود. حلقه طوری طراحی شده است که در طول عملیات دینامیکی بدون تماس باقی بماند و شناور شود تا امکان حرکت شعاعی را فراهم کند. حلقه ها و سطح دوار ممکن است خواص انبساط حرارتی متفاوتی داشته باشند و بنابراین فاصله بین شرایط استاتیک و دینامیک متفاوت است (شکل5).

شکل5. نشت بند بوش بدون تماس جانبی فرآیند

جدول1 مقایسهای جامع بین سه نوع رایج نشتبند بخش فرآیند ارائه میدهد.

|

روش کنترلی |

لقی در شرایط دینامیک |

لقی در شرایط استاتیک |

مصرف گاز |

لقی |

|

|

جریان |

نسبتا بدون تغییر |

نسبتا بدون تغییر |

بیشترین |

بیشترین |

هزارتویی |

|

جریان یا اختلاف فشار |

نسبتا بدون تغییر |

نسبتا بدون تغییر |

متوسط |

متوسط |

هزار تویی سایش پذیر |

|

جریان یا اختلاف فشار |

لقی کمتر می شود |

لقی بیشتر می شود |

کمترین |

کمترین |

بوش بدون تماس |

نشت بند اولیه یا ثانویه

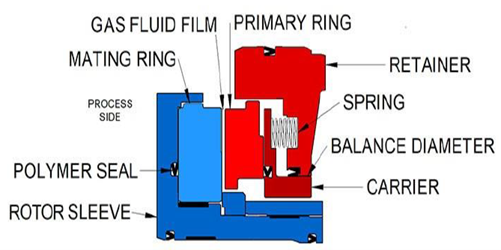

سطوح نشت بند

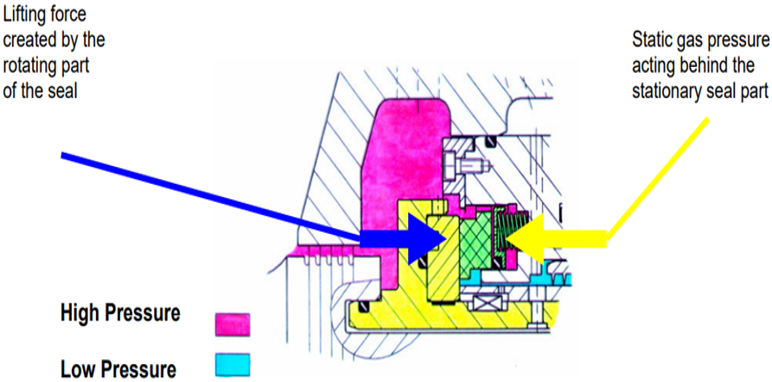

اجزای اصلی یک نشتبند گاز خشک شامل دو حلقه جفتشده است: یکی چرخان و دیگری ثابت. روی حلقه چرخان شیارهایی حکاکی شده است. زمانی که کمپرسور در حال کار نیست، حلقهها توسط یک فنر در تماس نزدیک با یکدیگر نگه داشته میشوند. زمانی که کمپرسور در حال چرخش است، نیروهای هیدرودینامیکی ناشی از شیارهای حکاکیشده روی حلقه چرخان، حلقه ثابت را به سمت فنر فشار داده و فاصله کاری ۲ تا ۵ میکرون بین دو حلقه ایجاد میکنند که عمق شیارها حدود ۱۰ میکرون است (شکل6).

شکل6. توزیع فشار در سطوح نشت بند و شکاف بین سطوح

اصل کارکرد نشت بند گاز خشک

زمانی که کمپرسور خاموش است، دو حلقه با یکدیگر تماس دارند زیرا فنرهای پشت حلقه ثابت آن را به سمت حلقه چرخان فشار میدهند. زمانی که کمپرسور تحت فشار قرار میگیرد و شفت به سرعت چند صد دور در دقیقه میرسد، فشار گاز داخل شیارها قادر است به نیروی تولید شده توسط فنرها غلبه کرده و حلقه ثابت را جابجا کند تا شکافی کوچک بین حلقهها ایجاد شود. به این ترتیب، حلقهها دیگر با هم تماس ندارند و بنابراین نیرویی به دلیل اصطکاک ناشی از تماس را از دست نمیدهیم. با این حال، با نشت گاز مواجه میشویم که به دلیل کوچک بودن شکاف، میزان آن بسیار کم است (شکل7).

شکل7. شماتیک دو حلقه نشت بند در حالت دینامیکی

شکل شیارهای نشت بند

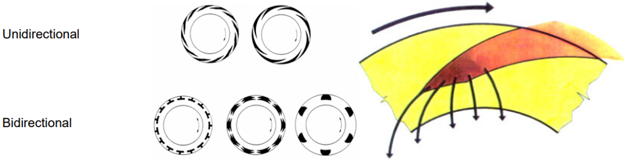

اشکال شیارها در حلقه چرخان نشت بندهای گاز خشک عمدتاً به دو نوع یکطرفه و دوطرفه تقسیم میشوند.

این شیارها برای کمپرسورهایی طراحی شدهاند که در یک جهت میچرخند. گاز وارد شیارهای Vشکل شده و فشار ایجاد میکند و فیلم گازی شکل میگیرد که سطوح نشت بند را از هم جدا کرده و امکان عملکرد بدون تماس با حداقل نشت را فراهم میآورد. این شیارها نیروی باز شدن بیشتر و سفتی بالاتری برای فیلم گاز ایجاد میکنند که ثبات و آببندی قابل اعتماد بیشتری را فراهم میکند. این شیارها برای محیطهای با سرعت پایین و ارتعاشات زیاد مناسب هستند، اما ممکن است در صورت چرخش معکوس آسیب ببینند (شکل8).

· شیارهای دوطرفه

این شیارها قادرند چرخش در هر دو جهت را بدون آسیب رساندن به نشت بند انجام دهند، که آنها را برای طیف وسیعتری از کاربردها مناسب میسازد. با این حال، نسبت به شیارهای یکطرفه، پایداری و مقاومت کمتری در برابر اختلالات دارند. این شیارها مشابه شیارهای یکطرفه هستند، با این تفاوت که در هر دو جهت کار میکنند و گاز از وسط شیار وارد شده و فشار و فیلم گازی ایجاد میکند که نشت بند را در هر دو جهت چرخش پشتیبانی میکند (شکل8).

شکل8. انواع مختلف شیارهای یک طرفه و دوطرفه

نشت بند بخش جداسازی

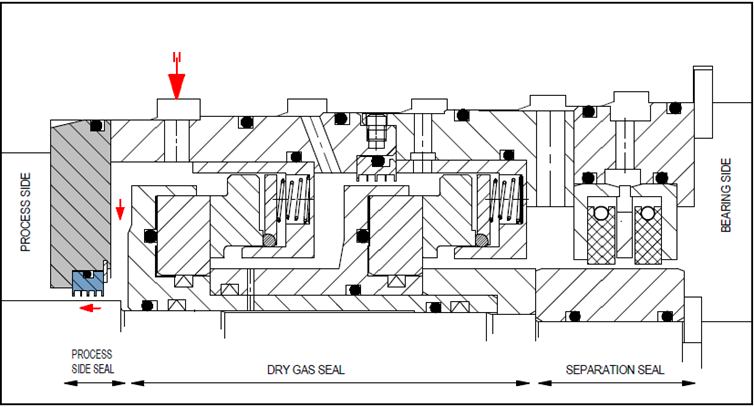

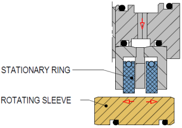

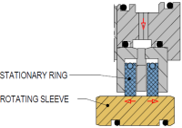

نشت بند جداسازی بین نشت بند گاز خشک و محفظه یاتاقان قرار دارد و با گاز جداسازی تأمین میشود تا از مهاجرت روغن یاتاقان به محفظه نشت بند و نشت گاز به محفظه یاتاقان جلوگیری کند. گاز جداسازی به یک پورت مرکزی با فشاری بالاتر از فشارهای محفظه یاتاقان پاییندست و محفظه خروجی نشت بند بیرونی تأمین میشود. گاز جداسازی به سمت محفظه یاتاقان و محفظه خروجی نشت بند بیرونی جریان مییابد و از طریق فضای خالی بین حلقه های ثابت و چرخان عبور میکند. سرعت گاز جداسازی در این فضاهای خالی است که مانع از نشت روغن به محفظه نشت بند و نشت گاز به محفظه یاتاقان میشود (شکل9).

شکل9. مقطع عرضی یک نشت بند گاز خشک بخش جداسازی

سه نوع رایج نشت بند جداسازی:

1. نشت بند هزارتویی

نشت بند هزارتویی جداسازی شامل دو بخش دندانهدار است که از آلومینیوم ساخته شده اند و با یک ورودی مرکزی برای تزریق گاز جداسازی از هم جدا میشوند. این دندانه ها معمولاً ثابت بوده و با یک فاصله مشخص (بدون تماس) که از حداکثر لقی یاتاقان به اضافه حرکات احتمالی شعاعی شفت (نظیر خمیدگی روتور، جابهجایی شفت و انحرافات) بیشتر است به آستین دوار متصل میشوند. گاز جداسازی با فشاری بالاتر از فشار محفظه یاتاقان پاییندستی و محفظه خروجی نشت بند به ورودی مرکزی تزریق میگردد (شکل10).

شکل10. نشت بند هزارتویی بخش جداسازی

1. نشت بند بوش بدون تماس

از دو حلقه قطعهای تشکیل شدهاند که معمولاً از جنس کربن ساخته میشوند و توسط یک پورت مرکزی از هم جدا میشوند. هر حلقه با یک فنر گارتر در کنار هم نگه داشته میشود. این حلقهها بهگونهای طراحی شدهاند که بدون تماس باشند و بهصورت شناور عمل کنند تا امکان حرکت شعاعی را فراهم کنند. حلقههای قطعهای معمولاً دارای یک مکانیزم ضد چرخش هستند. یک گاز جداسازی با فشاری بیشتر از فشار محفظه یاتاقان پاییندستی و محفظه خروجی نشت بند به ورودی مرکزی تزریق میشود. گاز جداسازی از طریق فضای حلقوی ایجاد شده بین حلقههای قطعهای و سطح دوار جریان پیدا میکند (شکل11).

شکل11. نشت بند بوش بدون تماس بخش جداسازی

3. نشت بند بوش با تماس

این سیستم از دو حلقه قطعهای تشکیل شده است که معمولاً از جنس کربن ساخته میشوند و توسط یک پورت مرکزی از هم جدا میشوند. هر حلقه با یک فنر گارتر کنار هم نگه داشته میشود. این حلقهها شناور هستند تا امکان حرکت شعاعی را فراهم کنند. حلقههای قطعهای معمولاً مجهز به مکانیزم ضد چرخش هستند. گاز جداسازی با فشاری بالاتر از فشار محفظه یاتاقان پاییندستی و محفظه خروجی نشتبند به ورودی مرکزی تزریق میشود. فشار گاز جداسازی از مهاجرت روغن به محفظه نشت بند و نفوذ گاز به محفظه یاتاقان جلوگیری میکند. حفظ حداقل فاصله در تمامی شرایط عملیاتی همراه با ویژگیهای طراحی برای کاهش سایش است (شکل12).

شکل12. نشت بند بوش با تماس بخش جداسازی

جدول2 مقایسهای جامع بین سه نوع رایج نشتبند بخش جداسازی ارائه میدهد.

|

روش کنترلی |

لقی در شرایط دینامیک |

لقی در شرایط استاتیک |

مصرف گاز |

لقی |

|

|

جریان |

نسبتا بدون تغییر |

نسبتا بدون تغییر |

بیشترین |

بیشترین |

هزارتویی |

|

جریان یا اختلاف فشار |

لقی کمتر می شود |

لقی بیشتر می شود |

متوسط |

متوسط |

بوش بدون تماس |

|

فشار |

نسبتا بدون تغییر |

نسبتا بدون تغییر |

کمترین |

کمترین |

بوش با تماس |

جدول2. مقایسه بین سه نوع رایج نشت بند بخش جداسازی

نتیجه گیری

نشت بند گاز خشک اجزای ضروری برای جلوگیری از نشت گاز در ماشین آلات دوار مانند کمپرسورها با استفاده از ترکیبی از نیروهای هیدرواستاتیکی و هیدرودینامیکی برای حفظ حداقل فاصله بین سطوح ثابت و دوار هستند. این مهر و موم ها به گونه ای طراحی شده اند که با حداقل اصطکاک و نشتی کار کنند و کارایی عملیاتی و طول عمر را تضمین کنند. عناصر کلیدی نشت بندهای گاز خشک شامل نشت بندهای جانبی فرآیند، اولیه یا ثانویه و بخش جداکننده هستند که هر کدام پیکربندی ها و مکانیسم های عملیاتی مجزایی را ارائه می دهند. با انواع مختلفی از آببندیهای موجود - مانند مهر و مومهای هزارتویی، هزارتویی قابل ساییدگی، و بوش بدون تماس - که هر کدام برای شرایط خاصی مانند جریان گاز و حرکت شفت طراحی شدهاند، نشت بندهای گاز خشک نقش مهمی در حفظ یکپارچگی سیستم و به حداقل رساندن سایش دارند. مهندسی دقیق آنها تضمین می کند که تحت شرایط فشار، دما و سرعت چرخش به طور موثر عمل می کنند، بنابراین به قابلیت اطمینان تجهیزات صنعتی کمک می کند.

تهیه شده توسط دپارتمان تحقیق و توسعه